表示及び寸法

種類

トレッド構成

タイヤ模様

タイヤの折りたたみ

タイヤ空気圧

柔らかいタイヤの問題

パンク対策

パンク保護ベルト

タイヤライナー

タイヤの性能

タイヤの摩擦力

走行耐久性

タイヤ磨耗

トレッド厚さ

タイヤ寿命

前後タイヤの交換

タイヤ老化

タイヤ質量

転がり抵抗

曲がりの走行特性

タイヤシーラント

タイヤブート

泥よけ

圧力単位 換算器

表示及び寸法

「タイヤには、容易に消えない方法で、次の事項を表示しなければならない。

(1)呼び、(2)標準空気圧、(3)製造者名又はその略号、(4)製造番号又は製造記号」 (JIS K6302、自転車用タイヤ)。

タイヤの呼び寸法はタイヤの両側面に表示されている。タイヤ寸法はインチ呼び(英米系)とミリメートル呼び(フランス系)が混在している。フランスに起源のあるロード系の自転車(ロードレーサーやランドナー)のタイヤは、ミリメートル呼びとなっており、米国に起源のあるマウンテンバイク及び昔の英国に起源のあるシティ車のタイヤはインチ呼びとなっている。いずれも寸法はタイヤの「外径 x 幅」で表す。数値が小さければインチ呼びと考えてよい。例えば「27x 1 3/8」は、外径27インチ(型)で幅1 3/8インチ 。ただし、呼び寸法なので実際の寸法は、1インチ=25.4mmで換算した寸法とは少し異なる。タイヤ外径が大きいほど、路面の粗さに適応しやすい。

自転車のタイヤの呼び寸法はタイヤの外径で呼ばれるのに対して、自動車のタイヤはリム径(リムのビード座直径)で呼ばれている。ETRTOは自動車の方式を自転車にも持ち込んで標準化したので、タイヤ寸法の呼び方には、3種類の方式が存在する。

参考: タイヤ及びリム寸法、タイヤの諸元(JIS)

種類

クリンチャータイヤ

チューブラータイヤ

HEタイヤ

チューブラークリンチャー

チューブレスタイヤ

エアレスタイヤ

スリックタイヤ

ブロックタイヤ

セミスリックタイヤ

スタッドタイヤ

サイクロクロスタイヤ

カラータイヤ

トレーナータイヤ

クリンチャータイヤ

構成

クリンチャータイヤ(WOタイヤ)はケーシング(コード)、トレッド、側壁およびビードの4要素で構成されている。

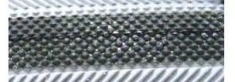

ケーシング(コード)

繊維層で出来た断面がU字形のタイヤの本体(骨格)。繊維層(プライ)の数は2~5層であるが3層が多い。繊維の材質としてはナイロン、ポリエステル、木綿またはアラミド繊維が使われる。木綿は合成繊維より耐パンク性に優れ、転がり抵抗も幾分小さい。アラミド繊維は耐パンク性により優れている。繊維の本数は1層当たり26~320 TPI。本数が多いと強度および耐パンク性(100 TPI 以上)などが向上するが高価となるので、その妥協点として50~70 TPI が多い。高TPIのケーシングは細い繊維を使っているので、ケーシングが薄くかつゴムも少ないので変形による損失が少ないため転がり抵抗が小さいので競技車などに使われる。 繊維を構成する糸の太さは120デニール前後が多い。

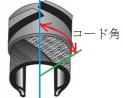

コード角

タイヤに強度を与えるコードのタイヤ中心線との角度。補強コードはビードからビードへ対角線状に伸びている。コード角はタイヤの強度が最も大きくなる約45°となっている。

ラジアルタイヤ

タイヤに強度を与えるコードをラジアル(半径)方向(タイヤ中心線と直角方向、90°)にしたタイヤ。自動車タイヤでは一般的であるが、断面が円弧形である自転車タイヤには一般的でなくメーカーは限られる。自転車のタイヤのコード角は強度の最も大きくなる約45°となっている。

トレッド(踏面)

タイヤ接地面。トレッドは踏むという意味。路面によって磨耗する部分なので側壁に比べて、かなり厚くなっている。厚いほど耐パンク性が大きく、磨耗すると低下する。摩擦係数が大きく、耐摩耗性があることが望ましい。磨耗してケーシングが見えるようになればタイヤの寿命。

トレッドの材質は天然ゴムまたは合成ゴムのスチレンブタジエンゴム(SBR)である。ゴムに強度、硬さ及び耐磨耗性を付与するために、カーボンブラック、シリカまたはカーボンブラックとシリカの混合物が添加されている。ゴムとカーボンブラックの質量比は100対45前後が一般的。天然ゴムも合成ゴムも白色であるが、タイヤが黒いのはカーボンブラックの色。

カーボンブラックに替わるシリカの添加は1984年にダンロップが始めたもので、カーボンブラックの添加より、転がり抵抗が15~20%少ないのが利点であるが、磨耗が早いのと製造原価が高くなるのが欠点である。シリカは白いので着色剤を添加することによりカラータイヤができる。カーボンブラックとシリカの比較を表1に示す。

| ゴムの添加剤 | 転がり抵抗 | 耐摩耗性 | 乾グリップ | 湿グリップ | 着色 | 価格 |

|---|---|---|---|---|---|---|

| カーボンブラック | 大 | 大 | 低 | |||

| シリカ | 小 | 大 | 可 |

ゴムは酸素(体積比で空気の21%は酸素)、熱、日光(特に紫外線)および空気中の微量のオゾンによって酸化され劣化するので、劣化防止剤として酸化防止剤およびワックスが添加されることが多い。ワックスはタイヤ表面に被膜を作り保護する。酸素はゴムを硬くかつ脆くし、オゾンはゴムに亀裂をもたらす。耐パンク性を向上させるために、トレッドの下に耐パンクベルト(PRB)を入れたタイヤもある。

側壁

側壁は弾性および衝撃に対応できるよう、トレッドより薄く柔らかくなっている。大部分のタイヤはゴム壁であるが、スキン壁もある。

ゴム壁

繊維層でできたタイヤのケーシングの側壁にゴム層が付いている形式。ほとんどのタイヤはゴム壁。ブラック壁とも言う。

スキン壁

タイヤ側壁にゴムの被覆層がほとんど無く、タイヤの本体である繊維(コード)が露出に近い形式。スキンサイド(スキンサイド壁の略語)とも言われる。ブラック壁より軽量かつ転がり抵抗がやや小さいので競技用の自転車などに使われる。欠点は耐久性に劣り、日光(特に紫外線)や空気中の微量のオゾンによって劣化しやすいこと。黒色のスキン壁もある。

ビード

WOタイヤの端部はビードと言い、リム座へタイヤを保持する役目をしている。ビードの円周方向の補強のために鋼製またはアラミド繊維製の環状ロープを入れている。アラミド繊維製は軽くかつ折り畳みができる。

ビードワックス

ダウンヒル用のタイヤなど必要に応じ、リムへのタイヤ装着時に、タイヤがリムに取り付けやすいようタイヤのビード部に塗布するワックス。一般には、ビードワックスの必要性はない。自転車のタイヤ用及び自動車のタイヤ用がある。

リムライン

タイヤの側壁とリムに入る部分の境界を示す線(円)。リム幅とタイヤ幅の関係によっては、リムラインはリムと数mm離れていることが多い(写真は離れすぎ)。タイヤ装着時にはリムラインとリムの外周の間隔が全周にわたって零または一定になるようにすることが必要。

タイヤ回転矢印

タイヤの側壁に付いていることのある矢印記号。回転に依存するトレッドパターンを持ったタイヤに付いている。矢印と共に「ROTATION」又は「DRIVE」の文字を記した形がある。走行時の回転方向と合わせる。

質量

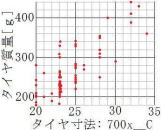

タイヤ各社の700Cタイヤの質量を打点したグラフを下に示す。

横軸はタイヤ幅そして縦軸は質量となっている。幅が1mm大きくなると質量は約15g大きくなっている。

取付手順

クリンチャータイヤの一般的な取付け手順は次の通り。

(1) タイヤの一方のビードをリムのビード座に置く。

(2) 丸くなる程度にチューブに空気を入れる。

(3) バルブをリムのバルブ穴に入れる。

(4) チューブをタイヤに入れる。

(5) バルブの反対側から始め、タイヤの他方のビードをビード座に入れる。

(6) バルブが直立していることを確認する。

(7) 全周に渡ってタイヤの左右の芯出しを行う(リムとリムラインの間隔を一定にする)。

(8) 所定圧力まで空気を入れる。

チューブラータイヤ(丸タイヤ)

概要

主に競技用の丸タイヤのこと。チューブラーはチューブ状という意味。

タイヤの骨組みであるケーシング(コード)にチューブを包み込んで、チューブ状に縫い合わせる。縫い合わせ面はベーステープを接着して保護している。

ケーシングは繊維数60~220TPIの繊維層(コード)を接着して2~4層の多層としている。耐パンクベルト(パンク保護ベルト)の付いたものもある。

ロードレーサーなどのロード系の自転車、トラックレーサーおよびサイクロクロスバイクに使われる。ツール・ド・フランスのプロの競技車の多くはチューブラータイヤを使っている。

利点・欠点

クリンチャータイヤ(WOタイヤ)に対する、チューブラータイヤの利点は:

- タイヤおよびリムが軽い。リムテープがいらない。そのため前後輪合わせて500gほど軽い。

- 回転部が軽いので加速性が良い。

- 空気圧を高圧(1,000~1,400kPa)にできるので、ころがり抵抗が小さい。

- 断面形状が円形をしているので、振動吸収性がよい。

- パンクした場合の安定性および安全性が大きい。

- 緊急の場合は、パンクした状態でなんとか走れる。

- パンク(スネークバイト)は起こしにくい。

欠点は:

- 取付けは接着が必要なこと。従って、すぐには走れない。

- パンク修理が難しい。パンク修理は、パンク箇所の縫い目を外してチューブを部分的に出し、修理後に縫い合わせる。ただし、新品のタイヤと交換することも行われる。

- 高価である。

バルブ

バルブ(弁)は仏式バルブ(プレスタ弁)が付いて入る。

材質

ケーシングの材質はナイロン、ポリエステル、木綿または絹などの繊維。チューブの材質は、ブチルゴム、ウレタンゴムまたは天然ゴムである。

質量

27インチ及び28インチの質量をグラフに打点して下図に示す。

赤点は27インチそして黒点は28インチを示している。

寸法

丸タイヤの呼び寸法を次項(取付方法)の表2に示す。呼び寸法は、タイヤ呼び径[inch] x タイヤ幅[mm]となっている。幅の広いタイヤは、サイクロクロスバイク用。

| 呼び | メーカー |

|---|---|

| 24 x 18 | P |

| 24 x 22 | T |

| 26 x 19 | P,C |

| 26 x 20 | A,V |

| 26 x 22 | A,C |

| 27 x 18 | P |

| 27 x 19 | C |

| 27 x 21 | P |

| 27 x 22 | P |

| 27 x 23 | C |

| 28 x 18 | A,T |

| 28 x 19 | C,T |

| 28 x 20 | A,T |

| 28 x 21 | T,V |

| 28 x 22 | A,C,T,V |

| 28 x 23 | A,V |

| 28 x 24 | V |

| 28 x 25 | A,T |

| 28 x 27 | V |

| 28 x 32 | T,V |

| 28 x 34 | T,V |

メーカー

P: Panasonic(パナレーサー)

A: A.Dugast

C: Continental

T: TUFO

V: Vittoria

取付方法

新しいチューブラータイヤのリムへの接着は、チューブラータイヤ専用の接着剤(リムセメント)を使う。一般の接着剤は、ベーステープの接着剤を溶かす可能性があるので使わない。接着剤を均一に広げるブラシとしては、軟らかい歯ブラシまたは幅広の絵の具筆などを使う。

- (1) 接着剤塗布後にリムに取付けやすいように、タイヤを伸ばしておく。

- 伸ばし方としては、次のような3方法が知られている。

- (a) タイヤをリムに取付けて所定空気圧まで空気を入れて、24時間以上放置する。

- (b) 片足でタイヤの内側を踏み、他端を両手で引っ張る。

- (c) 背中で斜めになるようタイヤを肩に掛け、片方のひざをタイヤに入れて押す。

- (2) リムの接着面をシンナーまたはアルコールなどの溶剤で清掃する。

- ただし、炭素繊維強化樹脂(CFRP)リムに溶剤を使ってはいけない。サンドペーパーなどで表面をざらつかせても、接着力が大きくなることはない。

- (3) ベーステープが外を向く程度に、タイヤに空気を入れる。

- ベーステープに接着剤を付け、歯ブラシなどで均一に広げる。24時間以上放置する。接着剤がケーシングまで出たときは、そのままにしておく。溶剤で拭き取ってはいけない。

- (4) リムの接着面の全幅において、接着剤をブラシで広げて接着剤の薄い第1層を作る。

- 24時間以上放置する。

- (5) リムの接着面の全幅において、接着剤をブラシで広げて接着剤の薄い第2層を作る。

- 12時間以上放置する。

- (6) リムの接着面の全幅において、接着剤をブラシで広げて接着剤の薄い第3層を作る。

- 接着剤がべとつくようになれば、リムに取付ける。

- (7) バルブ穴が上になるように、リムを立てる。タイヤのバルブをバルブ穴に入れる。

- バルブから約20cm離れたタイヤの両側を両手で持って両側下に強く引き、この間のタイヤをリムに付ける。手を約5cmずつ移動させて、この動作を繰り返す。最終段階においては、親指でタイヤ内面を押してリムに入れる。

- (8) 膨らむ程度に空気を入れて、タイヤが全周に渡ってリムの中心にあることを確認する。

- 必要なら修正する。

- (9) 所定の空気圧になるまで空気を入れる。

- 完了

リムセメント

丸タイヤ(チューブラータイヤ)をリムに接着する接着剤。チューブラーセメントともいう。チューブまたは缶に入っている。セメントは接着剤のこと。建築用の水で練るセメントは、レンガなどを接合する接合剤という意味。新品のリムには腐食防止剤などが塗布されていることがあるので、溶剤などで拭取ることが望ましい。溶剤は炭素繊維強化樹脂(CFRP)製のリムには使えない。金属リム用に作ったものは、炭素繊維強化樹脂リムに使うと接着力は75%程度に下がる。接着剤メーカーによって異なるが、接着後2時間で最大接着力の約70%の接着力が得られる。最大接着力は6~24時間経過すると得られる。接着力はメーカーおよび品種によって最大50%の開きがある。再接着のときに接着剤を溶かして取る除去液がある。炭素繊維強化樹脂専用のもの(カーボンリムセメント)もある。チューブラータイヤ専用の両面接着テープ(幅17mm前後)もあるが、商品によっては転がり抵抗はリムセメントよりやや大きい。

カーボンリムセメント

チューブラータイヤをカーボンホイールに接着するためのリムセメント。チューブ入り及び缶入りがある。

Continental社によれば、接着方法は次の通り。

- タイヤをホイールに取り付け、少なくとも12時間伸ばす。

- リムセメントをリム及びタイヤのベーステープに薄くつけて、3時間乾かす。

- 2層目のリムセメントの薄い層をタイヤのベーステープにつける。リムには2層目のリムセメントの層をつけてはならない。

- タイヤを装着して最大圧力に加圧する。24時間乾かす。

- 圧力を標準値まで下げ、ホイールを自転車に取り付ける。

HEタイヤ

HE(フックエッジ)リムの両フランジ内端の引っかかり(突起)でタイヤビードを保持するタイヤ。元々はマウンテンバイクの幅広のタイヤを膨らませたとき、リムから外れないよう設計されたもの。 WOタイヤの幅は分数で表示する(例えば26 x 1 3/8)のに対し、HEタイヤは小数点で表示する(例えば26 x 1.75)。 数値上、同じであってもビード径が異なるため互換性は無い。

チューブラークリンチャータイヤ

一般のクリンチャーリム(WOリム)に取り付けるチューブラータイヤ(丸タイヤ)。丸タイヤに付けた凹部のある環状突起をリムにはめ込む。接着剤が不要なので、取付後すぐ乗ることができる。工具を必要としないので、取付け及び取外しが容易。クリンチャータイヤはリム側壁にタイヤ圧力がかかり、高圧になると側壁の強度が問題になるが、チューブラーはリム側壁に空気圧がかからないので、このタイヤの場合はタイヤ圧力を1,500kPaの高圧まで上げることができる。転がり抵抗よりも乗り心地を重視する場合は、1,000~800kPaの中圧にすることもできる。タイヤ質量は約300g。

次のような丸タイヤ一般の特徴も合わせ持っている。蛇噛みパンクを起こしにくい。リムテープは不要。高速でパンクしても不安定にならない。緊急の場合は、パンクした状態で走ることも可能。

メーカーは丸タイヤメーカーのTufo社(チェコ、1991年設立)。

チューブレスタイヤ

概要

チューブを使わず、タイヤと専用リムの間に空気を入れ、タイヤビードとリム内側壁との間で空気を密閉するタイヤ。当初(1999年)はマウンテンバイク用に開発されたが、ロード用もある。チューブレスタイヤとチューブレスリムの統合方式としては、USTが業界標準となっている。

構造

空気を入れるバルブはリムに取り付ける。リムとスポーク間のシールは、密閉用スポークの使用またはリム内面への密閉用テープの貼り付け又はリムを二重底にしてタイヤ側にはスポーク穴を設けない等で行う。タイヤの内面はガス透過率の小さいブチルゴムなどで覆う(ライニングする)ことが多い。

UST

1999年からフランスのMavic社が市販しているチューブレスタイヤとチューブレスリムの統合方式の名称。業界標準となっている。リムは二重壁になっていて、スポークは内壁の揺動式のニップルに取付ける。ニップル回しは専用のもの(上右写真の2例)を使う。バルブは専用仏式バルブ(上左写真)が使われ、内壁に取付けてOリングでシールする。タイヤはタイヤレバーを使わずに取付けできる。外壁の中央に環状の溝があり、タイヤビードを入れ空気を入れるとリム側壁に広がるようになっている。Mavic社はりムを作っているがタイヤは作っていない。チューブレスタイヤはタイヤメーカーが作っている。

利点・欠点

利点

- マウンテンバイクは石や小岩などで蛇噛みパンクを起こしやすいが、チューブを無くしたためタイヤの空気圧が低くとも蛇噛みパンクを起こさない。ただし、蚊刺しパンクは起こす。パンク修理は、チューブパンク修理用の当てゴムをタイヤ内面に貼ることによって出来る。

- パンクした場合でも、チューブのパンクより長時間空気を保持できる。

- 空気圧は一般のタイヤに比べて10~15%低くできるため路面との摩擦力が大きくなり、大きなブロック模様を必要としないため、相対的に転がり抵抗を小さく出来る。

- 空気圧は低く設定できるため振動吸収性が良く、サスペンションの必要性は少なくなる。

- チューブがない分軽い。

欠点

- 現状ではチューブ付きタイヤより、空気圧低下(空気抜け)が早いこと。

- リムへの装着はクリンチャータイヤに比べて難しいこと。

- タイヤビードおよびリム座は完全にクリーンにしないと、空気漏れの原因となること。

- 高価なこと。

チューブレスキット

ロード車用の一般のクリンチャーリムがチューブレスタイヤ用のリムとして使えるようにするキット。専用のリムテープ(21mm)1巻、仏式バルブステム(44mm)2個、タイヤシーラント(57g)2本、チューブレスロードタイヤ(Hutchinson製)2本及び取扱説明書がセットになっている。

タイヤ側にスポーク穴がないリムには、リムテープは不要。バルブステムは、ステム穴径6~8mmに対応している。タイヤシーラントはリムのビード座とタイヤビード間からの空気漏れを防止する。

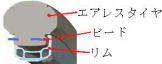

エアレスタイヤ

概要

チューブが無く空気を入れる必要のないタイヤ。エアレスタイヤはやや弾みやすい。外観は空気タイヤと変わらないが質感は異なる。タイヤをリムに装着するには、専用のレバーが必要。

多くは、ポリウレタンに微小な独立気泡を無数に入れて、タイヤに成形している。気泡の容積割合は約80%としている。空気タイヤのリム(クリンチャーリム)が使える形状に作られている。タイヤのビード部はフック状となっており、その中にナイロンなどのビード線が入っている。このフックがリムのフックとかみ合い、タイヤがリムから外れないようにしている。

別の方式として、タイヤに多孔質ポリウレタンまたはジェルなどを充填して固化させたものもある。

特徴

利点は空気を定期的に入れる必要のないことおよびパンクしないこと。質量は空気タイヤ(タイヤ+チューブ+ふんどし)と同等または空気タイヤよりやや大きい。ただし、自転車に携帯空気入れを装備している場合と比較すると全体として軽くなる。

サイズ

メーカーによって異なるが、20型、24型、26型、27型、28型および700Cがある。

用途

ごく一部の自転車、業務用自転車、幼児用自転車および車椅子には、エアレスタイヤを使っているものがある。

質量

置き換わった空気容積に充填物の密度を掛けた値だけほぼ重くなる。メーカーによって異なるが、27型タイヤで1台当たり約0.8~2.5kg重くなる。

トレッド構成

タイヤのトレッド(踏面)において2種類の素材の異なる要素を複合させた構成には、次の2種類がある。いずれもデュアルコンパウンドと呼ばれる。

中央と左右構成

直線走行時に使われる中心部は硬くして耐摩耗性を持たせ、そして曲がり時に使われる両肩部は軟らかくして滑りにくくした構成。

この構成は2種類の素材(両肩部は同一素材)であるにもかかわらず、宣伝のためにトリプルコンパウンドと呼んでいるタイヤメーカーがある。

上下構成

下部を硬いゴムとして突起の補強骨格とし且つ耐パンク性を持たせ、そして表層部は軟らかくして路面のグリップを良くした構成。

タイヤ模様

概要

タイヤの接地面には溝による模様がある。タイヤ模様を付ける理由は、1)タイヤの磨耗状況が分かるようにするため、2)美観のため、3)滑りにくいという錯覚があるため、などである。ロード系のタイヤにはV字形の溝の付いたものがある。回転によって溝から排水される向きに装着するという考えもあるが、実質的な意味合いはほとんど無く、単に美観上から向きを決めても良いくらいである。ロードではタイヤの模様によってグリップ力を向上させることは困難であり、場合によっては溝が接地面積を減少させ逆効果となる他、パンクに対する弱点となる。グリップ力はトレッドの材質でほとんど決まる。ロードには優れた材質のスリックタイヤが最適である。

マウンテンバイクのタイヤの中には、側壁表示の回転方向が前輪に付ける場合と後輪に付ける場合では逆のものがある。後輪は制動よりも駆動を優先し、前輪はもっぱら制動に使われ、駆動と制動では地面に対し力の加わる方向が逆になるため。

やすり目模様

タイヤの踏面(トレッド)の模様(パターン)がやすり目に似た模様。やすり目の底辺は四角形であることが多い。その大きさは、メーカー形式によって異なる。サイクロクロスタイヤの模様などとして使われる。オフロードの乾燥砂地及び草地並びに雪道などに向いている。サイクロクロスタイヤのトレッドパターンとしては、やすり目パターン以外のパターンも使われる。

スリックタイヤ

概要

溝およびブロックなどの模様のないタイヤはスリックタイヤと呼ばれている。スリックとは、なめらかの意味。

利点

- 転がり抵抗が小さい

- トレッドスクワームによるエネルギー損失がなく転がり抵抗が小さいため軽く走ることができる。

- 滑りにくい

- スリックタイヤは溝の多いタイヤより接地面積が大きいため、乾湿いずれにおいても直感に反して相対的に滑りにくい。氷上においても、接触面積が大きいため接触圧が低く、相対的に滑りにくい。

- コーナリング角大

- 滑りにくいためコーナリングにおいて大きな傾き角(大きな速度)をとることができる。

- 空気抵抗が小さい

- 高速時には空気抵抗がいくぶん小さい。

- パンクしにくい

- 異物がいくぶん刺さりにくいので、その分パンクしにくい。

実例

F1レースのマシン(4輪)は完全にのっぺらぼうのスリックタイヤを使っている。溝があるとその分、接地面積が減少して高速ではすべり易いのだと言う。競技用のオートバイ(2輪)もスリックタイヤを使っている。旅客機のタイヤはスリックタイヤとなっている。

ハイドロプレーン

乗用車のタイヤは接地面が平坦のため、雨の日には路面との間に水膜が出来てすべるハイドロプレーン現象を起こす。ハイドロプレーンとは、水上を滑走するという意味。そのため、水を排出する溝が必要となる。乗用車のタイヤは面積で30%程の溝がある。なお、乗用車がハイドロプレーンを起こすのは、80km/h以上の速度の時であり、低速では起こさない。自転車のタイヤは自動車のタイヤより接地圧力が大きく、かつ平坦でないため理論的には200km/h以上で走らないとハイドロプレーン現象が起きない。自転車は中低速なので元々ハイドロプレーンとは無縁。

自動車は曲がるときに車体を傾けないが、自転車は傾けないと曲がれない。意識していなくとも、曲がるときには自然と傾いている。いろんな傾きに対応できるように、自転車のタイヤの接地部の断面形状は丸くなっている。そのため水膜が出来にくい。タイヤの接地点はへこむが、まず中央がへこみ、へこみは横に広がる。

接地圧力

接地圧力は荷重を接地面積で割った値。自動車は荷重が大きいが荷重が4輪に分散され、かつ接地面積が大きいので接地圧力は自転車のタイヤよりかなり小さい。

参考: コーナリングの傾き角 計算器

ブロックタイヤ

オフロードの柔らかい地面に刺さってグリップ力が増すよう、タイヤ接地面に角状または各種形状の突起を設けたタイヤ。オフロードで使うマウンテンバイクのタイヤとして使われる。

突起高さはタイヤにより、トレッド中央部において約3~7mmそして端部において約4~8mm。前輪と後輪では突起の形状と大きさ等が異なるタイヤもある。その前輪は転がり抵抗が小さくかつ曲がりでの滑りが無いよう、そして駆動輪である後輪は登坂や加速において地面との十分なグリップ力が得られるように設計されている。

ブロックタイヤはオフロード用に設計されたタイヤで、一般にはタイヤより硬い舗装路で使用すると次のような欠点が表面化する。

- 転がり抵抗が大きく、ペダルの踏みが重い

- 接地面積が小さく、コーナリングやブレーキングにおいて滑りやすい

- 騒音が発生する

- スリックタイヤに比べて質量が大きい(重い)

なお、ブロックタイヤという用語(和製英語)は英語には無く、英語ではノビイ(こぶの多い)タイヤと言う。

セミスリックタイヤ(猫足タイヤ)

猫の足裏のように、柔らかい部分と爪を使い分けるタイヤ。トレッドの中央帯(猫足の裏)は連続平坦にして舗装路で静かにスムースに走るようにし、両肩部にはブロック模様を(猫足の爪)を設けて泥道でのグリップ性の向上とりわけコーナリング性の向上を計ったタイヤ。主に、マウンテンバイクに使われる。スリックタイヤの中には、トレッドの中央部は硬いゴムを使い、両側は柔らかいゴムを使ったタイヤもある。猫足タイヤはセミスリックタイヤとも呼ばれる。タイヤの接地部(トレッド)の中央部は滑らか(スリック)であるが両端には突起などの模様がある。硬い道を直進する時は転がり抵抗を減らし、オフロードの柔らかい道のコーナリングなどにおいてブロックタイヤの働きをさせる。舗装路の曲がりにおいては自転車が傾き、突起部が路面に当たるので滑りやすい。センタースリックタイヤまたはハイブリッド(雑種)タイヤとも呼ばれる。

スタッドタイヤ

概要

タイヤの突起に金属のスタッド(スパイク)を埋め込んだタイヤ。スパイクタイヤとも呼ばれる。

用途

オフロードおよび舗装路の氷上および踏み固まった雪上を走る自転車に使われる。マウンテンバイク用26型およびロード車用700Cがある。

スタッド

スタッドの材質は鋼または耐磨耗性のあるタングステンカーバイド。スタッドは突起(こぶ)より1mmほど出ているが、氷および雪のない乾いた舗装路を走るときでもタイヤ突起が路面と接するので、スタッドが路面と滑ることはない。タイヤの中心線上にはスタッドはなく、乾いた路面での転がり抵抗および騒音の低減を図っている。

各社のスタッドタイヤのスタッド数を打点したグラフを下に示す。

スタッドは主に左右2列で、その数は合計100~336個である。

ブレーキ掛け

氷上および踏み固まった雪上など滑りやすい路面を走るときは、前輪のブレーキを掛けると滑って転倒する可能性があるので、ブレーキ掛けは後輪のみとする。後輪の滑りはすぐ分かる。

ギア比

低速であっても、トップギアで走ると滑りにくい。

サイクロクロスタイヤ

サイクロクロスバイクに使うパンクしにくい700Cチューブラータイヤ。クリンチャータイヤもある。タイヤ幅は30、32、34、35、42または45mm。UCI 規則(1.3.018)では、タイヤ外径は550~700mm、タイヤ幅は33mmを越えてはならない(35mm以下であったものを2010年に改定)そしてスパイクまたはスタッドがあってはならない。ノブの形状などはメーカー形式によって異なり、ノブ高さは0.5~2.5mm。

カラータイヤ

着色タイヤ。美観のために、黒でない色の付いたタイヤ。黒いタイヤはゴムにカーボンブラックを25~50%添加して耐摩耗性および路面との摩擦力を向上させている。カラータイヤは機能より外観を重視して、カーボンブラックの替わりにシリコン(白色)と着色剤をゴムに添加しているため、耐摩耗性および路面が濡れているときの摩擦力(トラクション)が劣る上、価格が高い。側面はを着色しているが踏面(トレッド)は黒ゴムの機能をもたせるために黒にしたタイヤ及び全体を着色したタイヤがある。

トレーナータイヤ

トレーナーには、路面走行に使っているタイヤをそのまま使うが、トレーナーに使うローラー専用のタイヤもある(右図)。次のような目的で作られている。ゴムがケーシングからはく離しないよう、(ローラーに当たる部分のゴムを厚くして)タイヤ騒音が小さくなるよう、そしてタイヤの温度上昇が小さくなるよう。コーナリングなどには配慮されていないので、路面で使うことはできない。

トレーナーには、路面走行に使っているタイヤをそのまま使うが、トレーナーに使うローラー専用のタイヤもある(右図)。次のような目的で作られている。ゴムがケーシングからはく離しないよう、(ローラーに当たる部分のゴムを厚くして)タイヤ騒音が小さくなるよう、そしてタイヤの温度上昇が小さくなるよう。コーナリングなどには配慮されていないので、路面で使うことはできない。

タイヤの折りたたみ

ケブラービード

ビードの補強材としてケブラー(アラミド繊維の商品名)を使ったWOタイヤ(クリンチャータイヤ)は、折りたたみタイヤと呼ばれることがある。折りたたんで小さく出来るので、保管および予備品としての持運びに便利。アラミド繊維ビードは鋼ビードより伸びが大きいので、ビード長はやや短く作られており、タイヤに空気を入れたときに最適長となる。

鋼ビード

ビードの補強材として鋼を使ったWOタイヤも環状の3重かさねとして折りたたむことができるが、アラミド繊維ビードのタイヤのようには小さくならない。鋼ビードのタイヤを折りたたむには、まずタイヤを8の字とする。8の字の上の丸の直径は元のタイヤの1/3とする。次に8の字の下の丸を2つのループとし、上の丸と重ねれば3重折となる。ゴムであるタイヤは、大きな応力の加わった点で酸化が進み硬くなって劣化するから、鋼ビードのタイヤを折りたたんだ状態で保存するのは好ましくない。

タイヤ空気圧

標準空気圧

「JIS D9112 自転車用タイヤ-諸元」によれば、標準空気圧は、「タイヤの性能を有効に発揮させるのに適した空気圧」。

「JIS K6302 自転車用タイヤ」によれば、「タイヤには容易に消えない方法で次の事項を表示しなければならない」。次の事項とは標準空気圧。

タイヤの標準空気圧はタイヤの両側面に記載されている。シティ車のタイヤは300kPa(キロパスカル)が一般的。タイヤの幅が細いほど標準空気圧が高くなる。空気入れに圧力計が付いていない場合は、手でタイヤを押して硬ければよい。オフロードのタイヤは空気圧を範囲で示していることがある。この範囲の最小は平均的な体重の人に対する空気圧そして最大はこの圧力を超えてはならないという最大許容圧力を示している。幅の狭いタイヤは幅の広いタイヤより空気容積が小さいので、空気の減少率が同じでも、圧力が早く減少する。そのため、例えば1ヶ月間の空気入れの回数は多くなる。シティ車の27 x 1 3/8 のタイヤは、ロード系の700Cのタイヤの4割増しの容積がある。タイヤの空気容積は乗り心地にも影響する。

推奨圧力

タイヤメーカーが推奨するタイヤの空気圧力。米国のCPSC(消費者製品安全委員会)は、推奨圧力をタイヤの側面に表示しなければならないとしている。また、タイヤに200kgfの側荷重を加え、推奨圧力の110%に加圧したときリムから離れてはならないとしている。

タイヤ変位

自転車及び乗車人の重さによってタイヤが変形して、車輪のハブ軸又はリムなどが低くなる垂直距離をタイヤ変位と言う。タイヤ幅に対する割合として表す。

例えば、タイヤ幅28mmのタイヤが5mm下がったとすれば、 タイヤ変位(ドロップ) = 5/28 x 100% = 17.9% となる。

タイヤ変位が大きいと乗り心地は良いが、転がり抵抗は大きくなり早く走れない。空気圧を大きくしてタイヤ変位を15%よりも小さくしても、転がり抵抗はそれほど小さくならない。タイヤ変位15%は、舗装路走行における転がり抵抗、快適さ及び操作性(ハンドリング)の最適な妥協点となる。オフロードではこれよりタイヤ圧力を下げるのがよい。

参考資料

参考: 圧力単位の換算表(kPa、MPa、bar、kgf/cm2 および psi 間の換算表)

参考: タイヤ最小空気圧 計算器(タイヤの性能を発揮するために必要な最低空気圧を計算する)

参考: 温度変化による空気圧変化計算器(タイヤ空気温度が変化した場合、タイヤ空気圧はどう変わるか計算する)

柔らかいタイヤの問題点

タイヤの空気圧が低くタイヤが柔らかいと、次のような問題が発生する。

- 転がり抵抗が大きいため、ペダルが重くなる

- パンクしやすい。特に車道と横断歩道の段差などに於いて、チューブがリム内両側面に当たりチューブに穴の開く、蛇噛みと呼ばれるパンクをする

- タイヤが摩耗しやすい

- 曲がるときの操縦性を悪くする

- トレッドが磨耗して寿命となる以前に側壁に亀裂が生じることがある

- リムが変形しやすい(特にロードレーサーなどの幅の狭いリム)

パンク対策

設計・製造時に行うことの出来るタイヤに耐パンク性を与える可能性のある方法をまとめると次のようになる。

- トレッドを厚くする。

- トレッド材質を針が貫通しにくいものとする。

- コードの糸の本数を100TPI以上にする。

- トレッド下の繊維層の層数を多くする。

- コード材を針が貫通しにくいものとする。アラミド繊維は貫通しにくい。

- トレッドの下に耐パンクベルト(PRB)を入れる。

購入後の対策としてはタイヤ内面にタイヤライナー(上図)を貼るという方法がある。タイヤライナーは、蚊刺しパンクを防止するために、タイヤ内面に貼りチューブを保護する帯。材質はゴムより針が貫通しにくいポリエチレン、ポリウレタンまたはアラミド繊維など。厚さは中央から端にいくにつれて薄くなっている。幅はタイヤ幅に応じて各種ある。質量の一例は、20g(ロード車用)~40g(マウンテンバイク用)。軽量形はこれらより約5g軽い。

参考: パンク

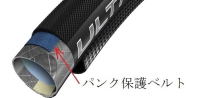

パンク保護ベルト

蚊刺しパンクに対する耐パンク性を向上させるために、トレッド(踏面)とケーシング(タイヤ本体)の間に製造工程で入れるベルト。チューブに刺さる可能性のある異物がチューブに到達しないよう、パンク保護ベルトで止める。ケーシングの上下(トレッド下及びチューブの上)に入れた形もある。中央部の厚さは、厚いもので約5mm。タイヤ質量は耐パンクベルトの質量だけ大きくなる。

材質は天然ゴム、ナイロン繊維、アラミド繊維またはこれらの組合せなど。アラミド繊維は耐パンク性が良好で耐久性も良いが、転がり抵抗は大きくなる。ナイロン繊維の耐パンク性能はアラミド繊維に劣るが、転がり抵抗の増加は少ない。パンク保護レイヤー及び耐パンクベルトとも言う。

タイヤライナー

- 概要

- 蚊刺しパンクを防止するために、タイヤ内面に敷きチューブを保護する帯。

- 材質

- ゴムより針が貫通しにくいポリエチレンまたはポリウレタンなど。

- 寸法

- 厚さは中央よりも端部が薄くなっている形が多い。幅はタイヤ幅に応じて各種ある。

- 質量

- 一例は、20g(ロードバイク用)~40g(マウンテンバイク用)。

- 試験

- 耐パンク試験は試験機でタイヤライナーを押して穴が開く荷重を調べることによって行う。試験方法としてはASTM D4833などがある。

タイヤの性能

JIS K6302(自転車用タイヤ)に規定されている自転車用タイヤの性能を表3に示す。タイヤにJISマークが付いておれば、この性能を満足する。

表3 自転車用タイヤの性能 (JIS K6302)

(テーブルが見切れる場合は横にスクロールできます)

| 試験項目 | 試験名 | 性能 | 試験方法 | |

|---|---|---|---|---|

| トレッドゴム引張強さ | トレッドゴム引張試験 | 8MPa以上 | 注1 | |

| トレッドゴムの伸び | トレッドゴム引張試験 | 350%以上 | ||

| 耳ゴム耐わん曲性 | 耳ゴムわん曲試験 | 折損しないこと | 注2 | |

| ビードワイヤー引張強さ | ビードワイヤー引張試験 | 3.2kN以上 | 注3 | |

| 裏布引張強さ | 裏布引張試験 | 40N/mm以上 | 注4 | |

| 密着強さ | はく離試験 | ゴムと布間: 2.0N/mm以上 | 注5 | |

| 密着強さ | はく離試験 | 布と布間: 2.0N/mm以上 | 注5 | |

| 破壊エネルギー | プランジャー試験 | 7.0J以上 | 注6 | |

| タイヤのリム外れ強さ | タイヤのリム外れ水圧試験 | 幅1 3/8(又は1.37)未満 | 800kPa以上 | 注7 |

| 幅1 3/8(又は1.37)以上 幅1 3/4(又は1.75)未満 |

600kPa以上 | |||

| 幅1 3/4(又は1.75)以上 | 500kPa以上 | |||

| 走行耐久性 | 走行耐久性試験 | 外径18型以下 | 2000km | 注8 |

| 外径20型以上、25型以下 | 3000km | |||

| 外径26型以上、幅1 3/8(又は1.37)未満 | 3000km | |||

| 外径26型以上、幅1 3/8(又は1.37)以上 | 5000km | |||

| 側壁ゴム耐オゾン劣化性 | 側壁ゴムオゾン劣化試験 | 亀裂状態がC-2以内 | 注9 | |

注1: ダンベル状3号形試験片を用いて試験し、引張強さと切断時伸びを測定する。

注2: 長さ約100mmの耳ゴムをはがし取り、直径10mmの丸棒に沿い、直角になるまで湾曲させ、1分間保持し損傷が起こるか調べる。

注3: ビードワイヤーが2線以上からなるものは、その1線について試験を行い、本数を乗じた値で表す。

注4: すだれ織りの場合は縦糸の方向から、平織りの場合はたて糸およびよこ糸の両方向から、幅10mmの布層を採り試験する。

注5: トレッド模様を削り取り、はく離試験機を用い、トレッドゴム側を挟んではく離させ、はく離に要した力を測定する。

注6: 直径80mm先端半球状のプランジャーを毎分50mmの速さでタイヤに押し付け、タイヤが破壊する直前の押し込み力とプランジャーの移動量を測定する。

タイヤが破壊しない場合は、プランジャーがリムに達する直前の値を測定する。なお、チューブには350kPaの空気圧を加える。

注7: チューブの空気を抜いた後、水圧試験用ポンプで水圧を加える。ビードの1箇所が外れた時点の内圧を読み取り、リムはずれ内圧とする。

注8: 回転ドラムに所定の荷重をかけた車輪を乗せて行う。

ドラムは鉄製、外径760mmそしてドラム表面には軸と平行に幅10mm高さ5mmの鋼製衝撃棒を2個付ける。

従って1.2m毎にタイヤは棒を踏むことになる。回転速度は40km/hとする。

注9: オゾン濃度は25pphm、試験時間は16時間。

タイヤの摩擦力

摩擦力

タイヤの摩擦力は、タイヤと路面間の摩擦係数と荷重の積となる。

荷重

荷重には、人体および自転車の質量に加わる重力並びにブレーキ掛けによる慣性力がある。慣性力は 自転車の慣性(自転車に乗っている時は人体および自転車の慣性)によって生じる。ブレーキがかかっても、自転車は慣性で 前へ行こうとする。そのため、前輪は地面に押し付けられ荷重が大きくなるのに対し、後輪は前輪の接地点を支点にして持ち上がろうとするので荷重が小さくなる。

摩擦係数

面間に働く摩擦力Fとその面に垂直に働いている力Rの比を摩擦係数 µ (ミュー)という。式にすると、µ = F/R 。摩擦係数 µ の値は0より大きく、1より小さい(0<µ<1)。タイヤの場合の面間としては、タイヤ接地面と路面の間となる。

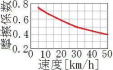

下のグラフに走行速度と摩擦係数の関係例を示す。

このグラフの縦軸はタイヤとアスファルトの間の摩擦係数。走行速度(横軸)が大きくなるにつれて、摩擦係数は小さくなっている。摩擦係数はスリップ比の影響も受ける。凍結した路面においては、タイヤの摩擦係数は小さく滑りやすい。カーボンブラックが入っていないタイヤは、濡れた路面では滑りやすい。

スリップ比

タイヤの路面に対する滑り割合を示す比率。滑りが無い場合は0そしてタイヤがロック(回転停止)して完全に滑っている場合は1となる。

スリップ比 = (車速 - 輪速)/車速

上式の車速は走行速度そして輪速はタイヤの外周速度。ブレーキ操作の時、スリップ比が0.1~0.2の場合に、タイヤの制動力(摩擦係数)は最大となる。スリップ比の100倍(百分率)は、スリップ率と呼ばれる。

走行耐久性

自転車用タイヤの走行耐久性を表3より抜粋して表4に示す。これは最低限の距離である。

| タイヤ外径 | タイヤ幅 | 走行耐久距離 |

| 18型以下 | - | 2,000km |

| 20~25型 | - | 3,000km |

| 26型以上 | 1 3/8 (又は1.37)未満 | 3,000km |

| 1 3/8 (又は1.37)以上 | 5,000km |

タイヤ磨耗

磨耗の要因

- (1) 走行距離

- 磨耗量は走行距離にほぼ比例する。

- (2) 荷重

- 磨耗量はタイヤが支持する荷重(自転車と人の合計)にほぼ比例する。 例えば、体重70kgと60kgの人が同一タイヤの質量10kgの自転車で走る場合、(10kg+70kg)/(10kg+60kg)=1.14より、体重70kgの人のタイヤは、60kgの人のタイヤより約14%多く磨耗する。

- (3) 空気圧

- タイヤ空気圧は磨耗に影響し、低空気圧は磨耗を早める。

- (4) ブレーキ掛け

- ブレーキ掛けによる減速によってタイヤは磨耗する。

- (5) 材質

- タイヤの材質は磨耗に影響する。カーボンブラックの割合が大きいと磨耗が少ない。

前輪タイヤの磨耗

前輪タイヤは後輪タイヤより磨耗が少なく、後輪タイヤの2~3倍長持ちする。

後輪タイヤの磨耗

後輪タイヤは前輪タイヤより荷重が大きくかつ駆動しているので、前輪タイヤの1/3~1/2しか長持ちしない(磨耗が早い)。

前輪ブレーキを掛けず、後輪ブレーキしか掛けない人はよけい磨耗が早い。立ち漕ぎ及びスプリントなどの加速により、後輪タイヤはより磨耗する。

タイヤ寿命

トレッドが磨耗してコードが見えるようになると寿命。予備タイヤがなく旅行などの長距離走行中にこのようになった場合は、応急処置として前輪タイヤを後輪に付ける。

トレッド厚さが大きいと、厚さにほぼ比例してタイヤ寿命は長くなる。ロード用タイヤが磨耗し交換時期になると、タイヤ質量は磨減により約10%減少している。

磨耗の影響

タイヤが磨耗すると接地面がより平坦となり接地面積が増すため、転がり抵抗が増加する。

トレッド厚さ

トレッド厚さは、タイヤのトレッド部のゴムの厚さ。タイヤのコード上面から踏面までの距離(厚さ、右図)。ロード車のタイヤのトレッド厚さは、1~3mm。タイムトライアル車のトレッド厚さは1mmが多い。競技車のトレッド厚さは、1.25~2mmが多い。トレッド厚さが大きいと、トレッド磨耗によるタイヤ寿命が長い。また、パンクしにくい。同じトレッド厚さなら、タイヤ模様のあるタイヤよりもスリックタイヤの磨耗寿命が長い。トレッド厚さが大きいと、タイヤ質量は大きくなる。

トレッド厚さは、タイヤのトレッド部のゴムの厚さ。タイヤのコード上面から踏面までの距離(厚さ、右図)。ロード車のタイヤのトレッド厚さは、1~3mm。タイムトライアル車のトレッド厚さは1mmが多い。競技車のトレッド厚さは、1.25~2mmが多い。トレッド厚さが大きいと、トレッド磨耗によるタイヤ寿命が長い。また、パンクしにくい。同じトレッド厚さなら、タイヤ模様のあるタイヤよりもスリックタイヤの磨耗寿命が長い。トレッド厚さが大きいと、タイヤ質量は大きくなる。

タイヤ寿命

タイヤ寿命は、走行でタイヤのトレッドが磨耗してコードが部分的に見えるまでの走行距離で表す。

ロード車の後輪タイヤ700x23Cに関し、実走行によるタイヤ寿命の実測値を打点したグラフを下に示す。

グラフの横軸はトレッド厚さそして縦軸は後輪のタイヤ寿命を表している。この例では、平均的には約3,000kmの走行でトレッドは1mm磨耗している(3,000km/mm)。 従って、トレッド厚さが1.5mmのタイヤは 3,000km/mm x 1.5mm = 4,500km より、約4,500kmで寿命となる。この例では前輪タイヤの寿命は、後輪タイヤの約1.5倍となっている。カラータイヤは、相対的にタイヤ寿命が短い。体重が重いとタイヤ寿命は短くなる。

前後タイヤの交換

前輪タイヤよりも後輪タイヤの方が早く磨耗する。後輪はその駆動摩擦力に対応して、タイヤはスリップしている。スリップ率は1%以下と思われるが、このスリップによりタイヤは磨耗する。磨耗により後輪タイヤの取替えが必要となる(この時点では、前輪タイヤはさほど磨耗していない)前に、前輪と後輪のタイヤを交換すると、自転車当たりのタイヤ寿命を長くすることが出来る。ただし、前輪タイヤが磨耗するほどの超長時間で見た場合は、あまり意味が無い。

タイヤ老化

タイヤのゴムは老化(劣化)して、ひび割れなどが生じる。老化は主に酸化によって起こる。酸化の要因としては次のようなものがある。(1)空気中のオゾン及び酸素、(2)直射日光(紫外線)、(3)熱、及び(4)ストレス(応力)。ゴムのストレス酸化による老化は次のようにして実験できる。2本の輪ゴムを用意し、一方は2倍以上に伸びるように本などに巻く。他方は自然の状態にしておく。タイヤには老化防止剤が配合されている。自転車はタイヤに直射日光が当たらない場所に保管するのがよい。

タイヤ質量

各社のタイヤ質量を打点したグラフを下に示す。

赤点はロード車用700Cそして黒点はマウンテンバイク用26インチ。タイヤ質量は、ロード車用700Cが約100~600gそしてマウンテンバイク用26インチが約400~900gとなっている。タイヤ幅が大きいほど質量は大きくなっている。タイヤ幅が小さいと軽いので、軽く走れる傾向となる。加速性もよい。乗り心地はよくない。トレッド(踏面)のゴムの厚みを薄くして軽くしたタイヤは磨耗によるタイヤ寿命は短い。

転がり抵抗

概要

転がり抵抗はタイヤと路面間の走行抵抗で、ペダルの重さとして体感できる。空気圧力が高く、外径の大きいスリックタイヤが転がり抵抗は小さい。

転がり抵抗の原因

転がり抵抗の主な原因は、タイヤ(トレッドおよびケーシング)およびチューブの変形によるエネルギー消費。

空気圧

タイヤの空気圧力が高いと転がり抵抗は小さい。タイヤの空気圧が低く変形しやすいと、転がり抵抗は大きくなる(上図)。空気圧が同じの場合は、タイヤ幅が広いほうが接地点の変形が少なく、転がり抵抗は小さい。しかし、中高速においては、タイヤの空気抵抗の影響がはるかに大きく、細幅タイヤが全体としての抵抗は小さい。

タイヤ模様

溝のあるタイヤはタイヤの表層部が溝に膨らむように変形(トレッドスクワーム)して、エネルギー損失となる。特にブロックタイヤは損失が大きい。スリックタイヤはトレッドスクワームが起きないため転がり抵抗は小さい。

タイヤ種類

クリンチャータイヤとチューブラータイヤ(丸タイヤ)の転がり抵抗を比較すると、同一空気圧なら大差ないが、チューブラータイヤ(丸タイヤ)はタイヤの空気圧を高圧にできるので、転がり抵抗を小さくできる。スキン壁のタイヤは側壁の変形によるエネルギー吸収が小さい。

タイヤ材質

天然ゴムは合成ゴム(ブチルゴムが使われる)より変形によるエネルギー吸収が少ないため、転がり抵抗が小さくなる。カーボンブラックはタイヤ変形によるエネルギー吸収が大きいので、含有量が多いほど転がり抵抗は大きくなるが、タイヤ磨耗は少なくなる。一方、カーボンブラックを含まないタイヤは転がり抵抗は小さいが磨耗が早い。

チューブ材質

ラテックス(天然ゴム)チューブは、厚さ0.6mmのブチルチューブより約10%転がり抵抗が小さい。

タイヤ幅

幅の広いタイヤは転がり抵抗が小さい。これは荷重によるトレッド及び側壁の変形が小さいため。 例えば幅25mmのタイヤは幅23mmのタイヤより約5%転がり抵抗が小さい。ただし、空気抵抗は大きく質量もやや大きい。

タイヤ径

タイヤ外径が大きいとタイヤの変形が小さいのでエネルギー損失が小さく、かつ路面の粗さの影響を受けにくいので転がり抵抗が小さくなる。

路面

アスファルト舗装よりコンクリート舗装は平坦なために転がり抵抗が小さい。

気温

気温(タイヤ温度)が高くなると転がり抵抗は減少するので、夏季は冬季よりも転がり抵抗が小さい。

トレッドスクワーム

タイヤの地面との接地面において、タイヤのトレッド模様または突起が荷重によって、その隙間または溝に向かって横方向に膨らむ現象はトレッドスクワームと呼ばれる。トレッドスクワームは走行エネルギーの損失およびタイヤの温度上昇の原因となる他、ブロックタイヤの不規則な磨耗の原因となる。スリックタイヤはタイヤ接地面におけるゴムの横方向の膨らみはほとんどないため、コーナリングなどでトレッドスクワームの生じるタイヤよりも安定して曲がることができる。

曲がりの走行特性

曲がり走行における特性として、アンダーステア、中立およびオーバーステアがある。特性に影響する要因としては、前輪と後輪のタイヤの違い(種類、空気圧および磨耗の程度など)、フレームのヘッド角および人体と自転車を合わせた重心位置など。タイヤが路面との間で滑らない場合は、特性が問題となることはない。

- アンダーステア

- 後タイヤよりも前タイヤが先に横滑りする。前タイヤのスリップ角が後タイヤのそれよりも大きい。雪道などを走行する場合は、前輪が先に滑ってハンドルが利かなくなり危険。

- オーバーステア

- 前タイヤよりも後タイヤが先に横滑りする。後タイヤのスリップ角が前タイヤのそれよりも大きい。雪道などを走行する場合は、後輪が先に滑る。後輪の滑りは危険性が少なく、かつ直ぐに分かる。スタッドタイヤを使う場合は、相対的に前輪を滑りにくくするために、前輪は後輪よりも滑りにくいスタッド数の多いタイヤを使うことも行われる。

タイヤシーラント

概要

タイヤ密封材。チューブのパンク穴を塞ぐ液体密封材。チューブレスタイヤに使うものもある。密封材はタイヤの回転による遠心力でタイヤ踏面のチューブ内面に、液体の保護膜を作る。密封できる穴径は3mm以下。ガラスの破片で切られた割れ目には効果がない。タイヤ側面の穴あきには効果が無い。

原理

密封の原理は化学的な作用ではなく、チューブ背面をタイヤ内面が覆っている小さい穴なら、ある程度の粘度のある液体で塞げば空気は抜けないという物理的な作用(表面張力)に因っている。

使用方法

容器をよく振ってから、チューブのバルブコアを取出したバルブステムから注入し、バルブコアを元に戻して空気を所定圧力まで入れる。液体のままで固化しない。パンクする前から注入しておいてパンクすると穴を塞ぐもの(パンクしたことを気づかないことが多い)及びパンク後に注入して穴を塞ぐものがある。この場合は、密封剤を注入後に車輪を回転させてパンク穴を塞いでから空気を入れる。密封材を注入すると同時に加圧するものもある。

組成

繊維系、ラテックス系及び繊維ラテックス系がある。繊維系は水又はグリコール系などの液体の中に、穴を塞ぐための植物性又は合成の短繊維を含んでいる。繊維の代わりに粉砕した雲母又はベントナイトを使っているものもある。ラテックス系は天然又は合成のラテックスが穴で固まって塞ぐ。 繊維ラテックス系はラテックスの中に短繊維を入れている。結合剤、重合物および植物性の短繊維を含んだものもある。天然ゴム系と言っているメーカーもある。

容量

240mlなど。

使用量

密封材の必要量はメーカーおよびタイヤサイズによって異なるが、一例は30~100g/車輪。

CO2

CO2(二酸化炭素)と反応するタイヤシーラントには、CO2カートリッジは使えない。

保証

密封材を使ったタイヤは保障しないというタイヤメーカー(Kenda)もある。密封材を販売しているタイヤメーカー(Tufoなど)もある。密封材をチューブに入れてセルフシーリングチューブとして販売しているメーカーもある。

タイヤブート

オフロードなどでマウンテンバイクのタイヤ側壁などにできた切り込みの補修のために、タイヤ内壁に貼る緊急用のパッチ。パッチは繊維で補強された軟質樹脂製膜であり、それに接着剤が付いている。接着剤に貼られている保護膜をはがしながらタイヤ内壁に貼る。大きさは76x45mm程度。右図は販売及び保管用の袋に入っている。

泥よけ

概要

タイヤの上部のおおい。タイヤに付いた雨水や泥などが、タイヤの遠心力で飛ばされたのを受け止め、人体および自転車に付着するのを防止する。フェンダー(主に米国)またはマッドガード(主に英国)とも言う。実用性より軽さや空気抵抗を重視する車種には、泥よけはない。泥よけをフレームに固定する細い棒は、泥よけ支え、泥よけステーまたは泥よけブレースと呼ばれる。

種類

シティ車を含むロードバイク用およびマウンテンバイク用がある。前輪に付ける前泥よけ及び後輪に付ける後泥よけがある。工具なしで着脱できるものもある。

寸法

「JIS D9411 自転車用どろよけ」に規定されている泥よけの半径および板厚を表5に示す。

| 車輪径の呼び | 半径 [mm] | 板厚 [mm] | |

|---|---|---|---|

| 金属製 | 樹脂製 | ||

| 20型 | 275 | 0.35以上 | 1.2以上 |

| 22型 | 300 | ||

| 24型 | 325 | ||

| 26型 | 350 | ||

| 27型 | 370 | ||

| 28型 | 375 | ||

幅の規定がないが、泥よけ幅はタイヤ幅より7mm以上大きいことが望ましい。

材質

本体材質は、アルミ合金、プラスチックおよびクロモプラスチックなど。ステー材質は、ステンレス鋼など。特殊なものとしては、竹製の泥よけがある。

マッドフラップ

泥よけの下部から吊り下げる軟らかい下部泥よけ。泥よけだけでは不十分な場合は、泥よけの下部にマッドフラップを付ける。長いほど効果が大きい。雨の日などにタイヤが跳ね飛ばした泥などが後方へ飛ぶのを防止する。前輪泥よけのマッドフラップは足や駆動系に泥などが当たるのを防止する。後輪泥よけのマッドフラップは後続の自転車や人に泥などが跳ねかかるのを防止する。材質は軟らかいゴム、皮または樹脂など。幅は末広がりとなっているものが多い。フラップは揺れる、はためく、という意味。

圧力単位 換算器

半角数字で、圧力を「psi」の単位で入れて、「計算」を押して下さい。「kPa」、「MPa」、「bar」及び「kgf/cm2」の単位に変換されます。

- 換算例

- 85 psi を換算すると、586 kPa 、0.586 MPa 、5.86 bar そして 5.98 kgf/cm2となる。

注1) kPa:キロパスカル、MPa:メガパスカル、bar:バール。

注2) kgf/cm2およびpsiの単位は使用してはならないことになっている。

![[サンティック] 春夏用 メンズ サイクルパンツ](https://jitetan.com/home/wp-content/uploads/2025/04/image2025042212011600.png)

![[冒険倶楽部] ポケット工房40 F-40](https://jitetan.com/home/wp-content/uploads/2025/04/image2025042212012400.png)